Einige Teile von Schaltungen finden sich in vielen oder gar allen Geräten wieder. Hier werden die wichtigsten aufgelistet und erklärt.

- Wir haben eine gemeinsame Basis und vermeiden unnötig viele (Bauteil-)Varianten.

- Wenn jemand ein eigenes Gerät entwerfen möchte, kann er auf diese Schaltungen zurückgreifen und vermeidet so hoffentlich den einen oder anderen Fehler.

- Jeder kann so leichter die einzelnen Schaltungen verstehen - und ggf. weitere Verbesserungen einbringen.

Spannungs- / Stromversorgung

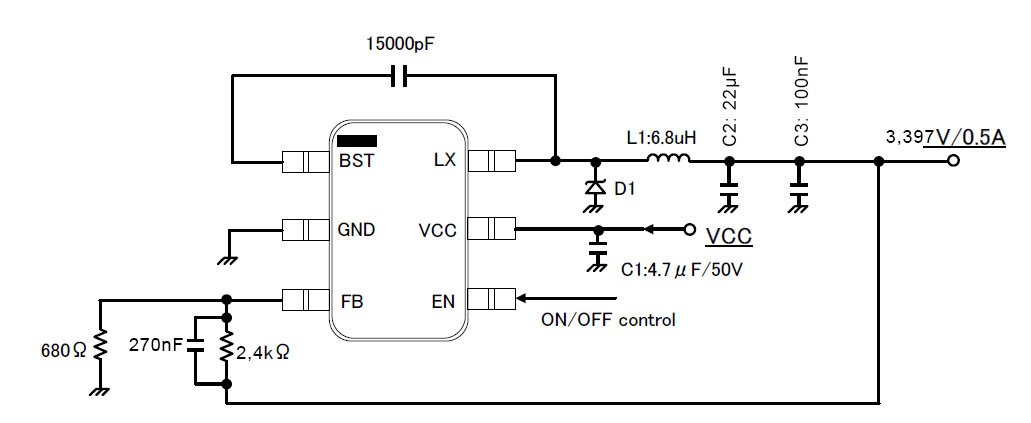

Auf allen ARM-basierten Modulen und Controllern wird durchgängig ein 3,3V-Design verwendet. Die 29V Busspannung wird durch einen Buck-Konverter / Step-Down-Konverter in 3,3V überführt.

Die bis einschl. 2022 verwendete Schaltung generierte eine rechnerische Ausgangsspannung von 3,397V, die ab 2023 verwendete Schaltung generiert rechnerische 3,303V. Der Unterschied wird lediglich durch andere Bauteilwerte erreicht:

- 680R + 270nF (+ 6,8µH)

- 470R + 470nF (+ 4,7µH)

Laut Datenblatt und allgemeinen Routing-Empfehlungen von ROHM sollten folgende Punkte bei der Anordnung der Bauteile berücksichtigt werden:

- Place input capacitor and free-wheel diode on the same PCB surface layer as the IC terminal and as close as possible to IC.

--> D1 und C1 sollen nahe an dem Buck und auf derselben PCB-Seite liegen - Include thermal via if necessary to improve heat dissipation.

--> für die bessere Wärmeabfuhr sollten zusätzliche Via vorgesehen werden - Place inductor close to IC, no need to be as close as input capacitor. This is to minimize radiation noise from the switching node and do not expand copper area more than needed.

--> L1 soll zwar nahe am Buck-Konverter platziert werden, muss aber nicht so nahe wie C1 sein. - Place output capacitor close to inductor.

--> C2 und C3 sollen nahe bei L1 liegen. - Keep wiring of return path away from noise causing areas such as inductor and diode.

--> Die Verbindung von der stabilisierten Ausgangsspannung (hinter C2/C3) zum FB Pin zurück muss die störenden Bereiche (besonders die Strompfade um L1 und D1) vermeiden.

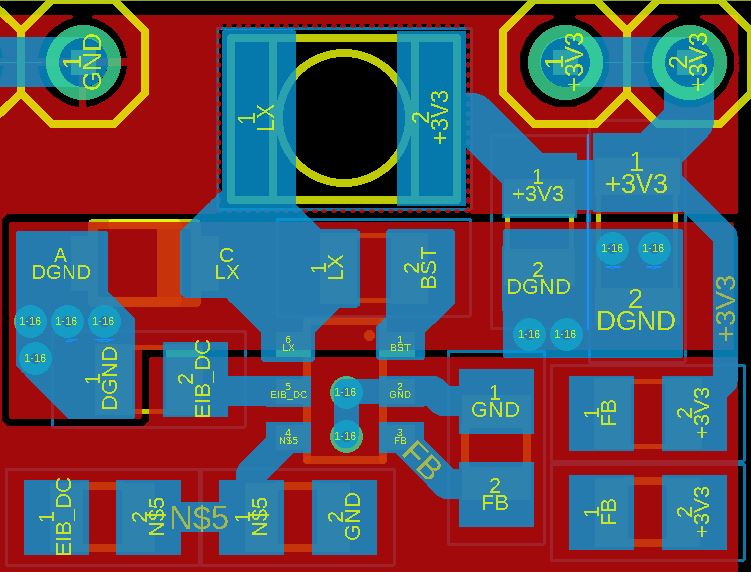

Störende Bereiche / Power-Ground / Analog-Ground

Störungen gehen vor allem von L1 (insbesondere direkt darunter) und die schnell schaltende D1 sowie dem LX-Eingang / der LX-Fläche, die durch Buck, D1, L1 und C5 gebildet wird, aus. Die LX Fläche sollte also möglichst klein gehalten werden. Genauso sollten GND von D1 und C1 möglichst eine kleine Fläche bilden und auf derselben PCB-Seite liegen.

Analog-Ground (=Signal-Ground) sollten von Power-Ground getrennt werden und nur an einer Stelle mit diesem verbunden werden, um Stromschleifen und damit Störeinflüsse auf das "normale" GND (Signal-Ground) zu minimieren. Auf Power-Ground befinden sich C1 und D1, aber auch C2 und C3 - und nebenbei sollte C2-/C3-GND von C1-/D1-Ground 1-2 cm entfernt sein.

Der GND-Pin des Buck-Konverters gehört übrigens zu Analog-Ground.

Einerseits soll Power-Ground also zusammenhängend sein, andererseits soll zwischen den Komponenten eine relativ große Distanz liegen, was ein kompaktes Routing erschwert. Will man dennoch sehr wenig Platz auf dem PCB verbrauchen, bleibt eigentlich nur, C1 / D1 auf der einen Seite des Buck zu platzieren und C2 / C3 auf der anderen Seite und die beiden so aufgesplitteten Power-Ground-Flächen auf der Rückseite Seite des PCB zu verbinden (nicht optimal, aber OK). Die Feedbackschleife ist dann immerhin einfacher zu verlegen und muss nicht, um die Störbereiche zu vermeiden, über die Rückseite geführt werden.

Praxiserfahrungen

Das empfohlene Auftrennen von PGND und separieren von PGND und GND erweist sich als relativ schwierig und platzfressend - und bringt nach meinen (Doumanix) Versuchen relativ wenig, um den Ripple gering zu halten.

Am wichtigsten scheint es, die 3,3V Feedbackschleife für den Buck möglichst weit weg von L1 und D1 zu halten und genügned große Kapazität für C2 vorzusehen. Ein guter Ansatz ist es daher, die Feedbackschleife auf der anderen Seite des PCBs zu führen. Für C2 sollten 2 x 22µF verwendet werden. Oder gar 2 x 47µF. Im Vergleich zu den vor 2023 verwendeten 10µF konnte mit 22µF der Ripple deutlich verringert werden. 2 x 22µF Verbessert das Ergebnis weiter, 2 x 47µF scheinen aber keine weitere signifikante Verbesserung zu bewirken.

Literatur

https://www.analog.com/media/en/analog-dialogue/raqs/raq-issue-159.pdf

https://www.rohm.de/products/power-management/switching-regulators/integrated-fet/buck-Konverters-nonsynchronous/bd9g101g-product#productDetail